粉末套件可提高3D打印的灵活性和材料多样性

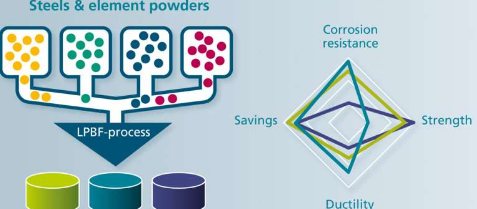

基于粉末的激光束熔化(LPPF)可能是最著名的增材制造工艺,具有巨大的工业应用潜力。但如何才能绕过这一工艺的有限材料范围,进一步扩大市场潜力呢?亚琛工业大学的IWM和弗劳恩霍夫IFAM在AiF资助的“LPBF粉末套件”项目中解决了这个问题。结果是为金属粉末混合物的个性化和稳健加工开发了一种可持续的解决方案,以便用户可以用少量金属粉末覆盖所需的材料特性并灵活地调整合金。

3D打印允许在组件的构造和生产中实现最大的设计自由度。这些优势使3D打印技术在汽车和航空航天等技术领域得到了很好的应用。然而,不同的应用领域不仅需要最佳的设计几何形状,还需要优化的材料特性。这需要适当调整的材料。然而,对增材制造材料的研究仍处于起步阶段。到目前为止,已通过设备制造商对其工艺进行认证的材料已在很大程度上进行了加工,以建立行业中的各种增材制造工艺。该材料范围相当小,在多样性方面无法与传统材料进行比较,大多是通过熔炼冶金生产的。在传统的减材制造工艺中,每种特定应用都有数百种不同的钢、铝合金、耐磨钴铬合金等。在3D打印中,所有金属材料的选择仅限于少于30种材料,因此无法满足所有要求。

正确的元素确保材料特性的高度多样性

材料范围可以通过“LPBF粉末套件”进行具体扩展,该套件包括例如含或不含碳、铬、镍、钼和碳化钛的铁基粉末。经常需要的材料特性包括,例如,耐腐蚀性、强度、硬度和导热性。许多钢合金由相同的元素组成,例如碳、铬和镍,但它们各自的比例不同。开发的工艺包括根据材料的特定要求选择合金成分,使用热力学模拟方法确定粉末成分,以及使用合适的混合和均质化工艺制备粉末。然后确定最佳工艺参数,并通过微观结构表征和机械性能测试对材料进行鉴定。一旦粉末混合,合金就由随后的激光束产生熔化过程。激光的能量熔化金属粉末颗粒并产生所需的合金。在流程的最后,是具有定制材料特性的成品组件。

该项目中的第一个具体应用是通过在“LPBF粉末套件”中进行合金化来生产定制的耐腐蚀不锈钢,以用于特定调整的性能配置文件。在开发工作中,确定了有利于形成良好耐腐蚀合金的影响因素,并以应用为导向的方式测试了合金的质量。结果表明,在LPBF工艺中合金化的耐腐蚀工具和双相钢比相应的基础粉末更耐腐蚀,并且它们已经达到了所需的目标性能。另一个优点是通过调整激光参数来调整微结构的可能性。这方面的一个例子是工具钢结构中不同尺寸的碳化物。根据应用程序,需要不同的尺寸。使用开发的粉末结构套件,这些可以有效地变化并加工成均匀的组件。该子项目的结果可根据要求提供。

避免供应瓶颈:确保生产

需要高度灵活并为不同客户提供各种需求配置文件的公司将特别受益于该研究项目。其中包括生产服务提供商,其中大部分是中小企业。金属粉末的生产通常需要四个星期。如果生产商想以少量覆盖不同的材料,则等待时间会大大增加。采购基本材料后,可使用“LPBF粉末套件”设置所需的材料特性并在出现潜在供应瓶颈时确保生产。接下来的开发步骤是针对特定产品开发的粉末混合物的自动计算和调整。

标签: